Цементация стали

Цементация (науглероживание) – разновидность химико-термической обработки стали, целью которой является насыщение поверхностного слоя углеродом при повышенных температурах в карбюризаторе. Для достижения требуемых свойств готового продукта после процесса цементации проводят закалку с низким отпуском. Назначение этого вида ХТО – получение твердого, износостойкого поверхностного слоя.

Стали под цементацию

Этот вид химико-термической обработки применяют для:

- низкоуглеродистых сталей с содержанием C 0,1-0,18%;

- низкоуглеродистых легированных сталей;

- среднеуглеродистых сталей с содержанием C 0,2-0,3%, если из них изготовлены крупногабаритные детали (сердцевина сохраняет высокую вязкость, а поверхность приобретает твердость).

Технология цементации стали

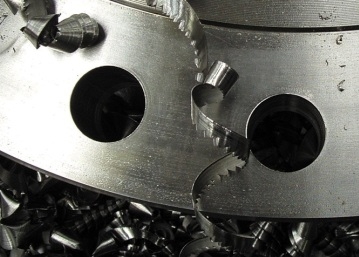

На ХТО деталь поступает после механической обработки. Часто требуется упрочнить не всю поверхность заготовки, а часть. В этом случае на участки, которые не нуждаются в упрочнении, электролитическим способом наносят тонкий слой меди или защищают их обмазками. Для изготовления обмазок используют огнеупорную глину, асбест, песок, жидкое стекло. Существует несколько видов цементации стали.

С использованием твердого карбюризатора

В этом случае источником атомарного углерода является древесный уголь и активизаторы – кальцинированная сода и углекислый барий. Подготовленные детали укладывают в сварные стальные или литые чугунные ящики. В ящик, который может быть круглым или прямоугольным, укладывают древесный угль слоем толщиной 2-3 см, затем первый ряд заготовок с отступом между ними и стенками емкости. Так повторяется столько раз, сколько предусмотрено технологией. Слой карбюризатора между рядами заготовок – 1-1,5 см. Верхним является слой карбюризатора толщиной 3,5-4,0 см. Емкость закрывают крышкой, все зазоры замазывают огнеупорной глиной или глиной с песком.

Цементация осуществляется в печи при температурах +910…+930°C. Время нахождения деталей в печи рассчитывается следующим образом: 7-9 минут на каждый сантиметр наименьшего размера емкости. О качественном прогреве можно судить по состоянию подины печи. Если на ней отсутствуют темные пятна в местах соприкосновения с тарой, то нагрев можно заканчивать. После печи ящик в закрытом виде охлаждают на воздухе до +400…+500°C, а затем его открывают.

Газовая цементация

Этот процесс отличается более высокой производительностью, по сравнению с вышеописанным, поэтому такая технология востребована на промышленных предприятиях при массовом производстве.

Преимущества газовой ХТО:

- возможность контроля концентрации углерода в поверхностном слое;

- сокращение длительности обработки из-за отсутствия необходимости в прогреве емкости;

- возможность полной автоматизации;

- значительное упрощение финишной термообработки, так как закалку производят прямо из цементационной печи.

Оптимальные характеристики – твердость и износостойкость – обеспечивает цементация в природном газе, состоящем из метана, пропанбутановых смесей, жидких углеводородов. Процесс проходит при температурах +910…+930°C в печах шахтного типа, время обработки обычно составляет 6-12 часов.

Науглероживание также может производиться в растворах электролитов, кипящем слое, пастообразных составах.