Производство электросварных труб

Марка стали как гарантия долговечности

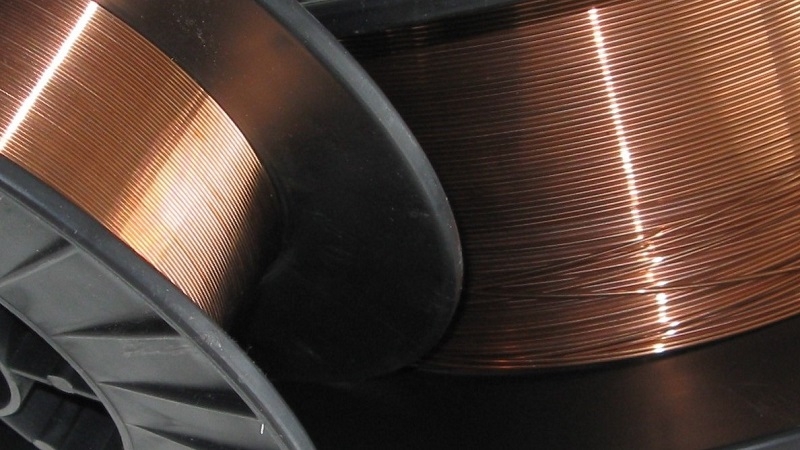

Вполне обоснованно производители электросварных труб слабым звеном изделий признают шов и прилегающую к нему зону. Сварка изменяет структуру стального сплава листовой или ленточной заготовки. Потому в производстве электросварной трубы допускаются к применению специальные углеродистые сорта, такие как СТ3, 10ПС, 08ПС/СП и т. д. Стальные сплавы данных и равнозначных по техническим показателям марок не теряют прочности под воздействием электродов. Для оптимизации прочности шва дуговую высокочастотную сварку проводят в инертной газовой среде. Контролируют надежность сварных соединений гидравлическими испытаниями.

Из чего делают электросварные трубы?

Исходным материалом для изготовления электросварного трубного проката является штрипс – рулонная сталь с минимальной шириной 500 мм, максимальным аналогичным размером 1250 мм. В зависимости производственной технологии для получения электросварной трубы, исходный материал разрезается на:

- ленты, шириной от 34,5 мм до 358 мм, которые впоследствии формируются в спиралевидную заготовку;

- листы, из которых делают стальные электросварные прямошовные трубы по указанным ГОСТ либо ТУ размерам.

Заготовки требующихся параметров разрезаются в размер на линиях продольной резки.

Как делают электросварные трубы?

Формовка и профилирование заготовок производится холоднокатаным способом, затем они подаются в сварочный узел линии оборудования для электросварных труб. Под давлением и действие сварки металл частично выступает на внутренней и наружной поверхности прокатного полуфабриката. После снятия наружных выступов – грата – производится калибровка округлой в сечении и профильной продукции. Если есть требования по наличию технологических отверстий, осуществляется сверловка трубного проката.

Технологические принципы производства электросварных труб большого диаметра отличаются от описанной методики. Изготавливаются они из листовых заготовок путем холодной формовки. Автоматическая сварка производится в два или три этапа послойно. После формовки сваренная снаружи и изнутри заготовка разрезается плазмотроном. Качество сварных соединений тестируется гидравлическими и ультразвуковыми устройствами.