Азотирование стали

Азотирование стали – насыщение поверхностного слоя заготовки атомарным азотом, целью процесса является повышение твердости, износостойкости, коррозионной стойкости без значительного термического воздействия и изменения размеров. Азотирование можно применять для изделий, которые уже подверглись закалке, отпуску и шлифовке. Финишная обработка может осуществляться после ХТО. Преимущества азотирования, по сравнению с цементацией: возможность достижения более высокой твердости, сохраняющейся при температурах +450…+500°C. Процесс проходит при повышенных температурах в аммиаксодержащих средах.

Технологии

Газовая технология азотирования стали включает несколько этапов:

- Предварительная термическая обработка, состоящая из закалки и высокого отпуска.

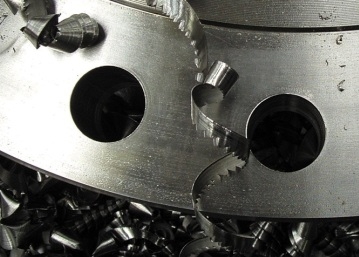

- Механическая обработка.

- Защита участков, не подлежащих упрочнению.

- Азотирование. Заготовки помещают в герметичный муфель, устанавливаемый в печь. Нагрев производится до +500…+600°C. В муфель подают аммиак, который при воздействии высоких температур разлагается на водород и атомарный азот. Атомарный азот проникает в структуру металла с образованием нитридов, для которых характерна высокая твердость.

- Для закрепления результата и предотвращения окисления заготовку охлаждают в муфеле вместе с печью. Толщина нитридного слоя – 0,3-0,6 мм. Дополнительная обработка не требуется.

Ускорить процесс насыщения поверхности азотом можно путем реализации двухэтапной схемы:

- на первом этапе азотирование выполняется при температуре +525°C;

- на втором – температуру повышают примерно до +600°C.

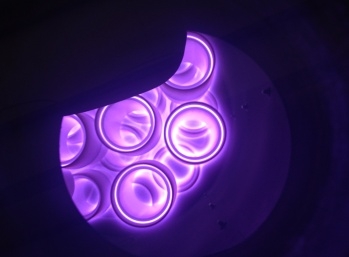

Современная разновидность – ионно-плазменное азотирование. Оно осуществляется в тлеющем разряде. Обрабатываемая деталь подключается к отрицательному электроду – катоду. Роль анода выполняет муфель, в котором размещают заготовки. Между анодом и катодом пропускают электрический разряд. На первой стадии происходит очистка катодным распылением, на втором – насыщение поверхности азотом.

Марки стали для азотирования

Этому виду ХТО подвергаются углеродистые и легированные стали с содержанием С в диапазоне 0,3-0,5%. Максимальную эффективность достигается для сталей, содержащих легирующие элементы, способные образовывать температуростойкие, прочные нитриды. Такими свойствами обладают молибден, хром, алюминий. Однако элементы, повышающие твердость поверхности, часто снижают толщину азотированного слоя.

Марки низколегированной и легированной стали, рекомендуемые для азотирования:

- 38Х2МЮА – содержит алюминий, снижающий деформационную стойкость детали и способствующий повышению твердости и износостойкости поверхности.

- 40Х, 40ХФА – низколегированные марки, после азотирования широко востребованы в станкостроении и при создании нестандартного оборудования.

- 30Х3М, 38ХГМ, 38ХНМФА – сплавы, используемые в производстве изделий, предназначенных для функционирования в условиях циклических изгибающих нагрузок.

- 30Х3МФ1 – востребована для изготовления деталей с повышенными требованиями к точности размеров. Эта сталь может производиться с добавлением кремния – такой материал применяется для изготовления деталей топливного оборудования.